了解焊縫跟蹤技術意味著了解各種可能的智能解決方案。根據您的焊接工藝、材料和周期時間需求,正確的解決方案通常會隨著時間的推移而出現。

但您了解所有可用的焊縫跟蹤解決方案嗎?

或者了解其中一項嗎?

所有不同的焊縫跟蹤解決方案有哪些優點和缺點?

根據我的焊接情況,哪些焊縫跟蹤解決方案是不適合我的?

傳感器技術為您的焊接操作提供了很多可能性。有些是低成本和有限的能力,有些涉及大量投資和周到的設計 - 具有巨大的優勢是節省成本。

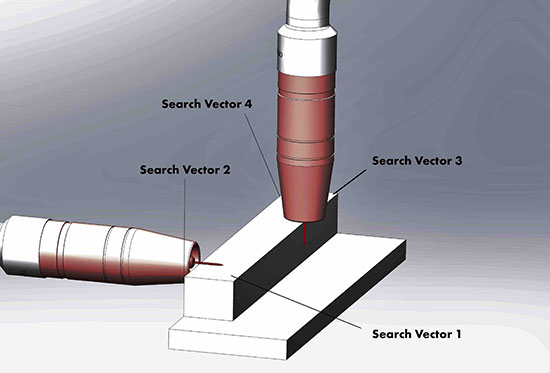

觸摸感應在機器人向焊接噴嘴或焊絲施加少量電壓的地方。它們的功能相同,唯一的區別在于每種方法將數據轉換為機器人的方式。通過電壓,機器人將上升到工作材料,觸摸它,發生短路,然后機器人將記錄該記錄值所在的位置并告訴機器人表面的位置。大多數情況下每個關節需要至少2次觸摸才能找到位置 - 垂直和水平表面。機器人將連接這些搜索向量并三角測量焊接接頭的位置。

在角落或外側邊緣關節處,通常需要來自機器人的第三次觸摸以獲得所有正確位置以允許機器人找到并“跟蹤”關節。

觸摸傳感作為低成本的聯合跟蹤解決方案非常有用。這是一個簡單的基于軟件的解決方案,您可以在沒有附加系統的情況下從示教器中應用。觸摸感應的另一個主要好處是,您可以進入狹窄區域,因為除了機器人割炬噴嘴阻止接觸到的接頭之外,沒有其他硬件。

然而,觸摸傳感確實有一些局限性,使其成為關節感應和焊縫跟蹤的一種非常有效的解決方案。第一個是觸摸感應是一個緩慢的過程,每個搜索向量增加3到5秒。因此,如果您在2D零件上進行觸摸感應,則可能會在焊接周期中添加6到10秒,如果您觸摸感應3D零件,則每個弧開始的周期時間增加15秒。

弧端具有觸摸感測的故障點的數量也遠遠大于其他解決方案。彎曲的線材或臟的和鱗片狀的材料使得難以始終如一地進行觸摸感測。觸摸感應僅用于找到電弧起點或電弧端,并且無助于焊縫長度的零件差異,因此不會補償零件的不一致夾具或工具。

觸摸感應也受到焊接接頭類型的限制。圓角和搭接接頭是最常見和推薦的接頭,但即使是搭接接頭,也必須考慮材料厚度。小于5毫米(1/4英寸)的任何東西都可能成為執行觸摸感應的問題,因為導線可能會錯過上板的材料厚度 - 導致您超出部件,或者您可以擊中下板并獲得讀錯的數值。

您的機器人焊槍還需要一個電線制動器和一個配備在割炬包裝中的線切割器,以便在遠離尖端的已知距離處切割電線,這樣您的讀數在整個過程中都是一致的。

觸摸感應還需要清潔的邊緣,因為定位焊接或修剪不良的部件會產生錯誤的讀數。

Through Arc Seam Tracking(TAST),是您應用觸摸感應的第二階段。觸摸感應后,您會找到弧形起點和弧形終點,然后應用“Through Arc Seam Tracking”。TAST可以跟蹤關節的Z軸和Y軸,非常適合較厚的材料。

TAST需要編織過程。當導線從接頭的一側過渡到另一側時,電壓正在變化。這是因為導線的伸出量隨著尖端到工作距離的變化而減小。這允許機器人解釋電壓的變化并調整示教路徑,從而在接頭中保持適當的焊接位置。

TAST適用于較厚的材料搭接接頭,需要5毫米(1/4英寸)或更厚才能保持穩定。不建議以較低的厚度進行TAST(事實上,我在我工作的這些年里從未目睹過它使用焊縫跟蹤應用程序),否則您可能會冒險進行蠕蟲跟蹤或蜿蜒焊接 - 這會降低整個過程中焊縫的完整性。

之所以在整個焊接過程中不建議使用較薄的材料,并且傾向于清洗或移除上板的肩部。這種清洗不會導致顯著的電壓變化,從而導致機器人進行搜索 - 這就是蠕蟲風險發揮作用的地方。

TAST的另一個限制是你必須增加周期時間,因為它需要機器人穿過關節。通常,TAST的行駛速度限制在每分鐘35-50英寸。TAST同樣僅限于MIG應用程序 - TIG或Plasma不可能實現。

最后,TAST僅限于用于溫和或不銹鋼。電壓與鋁不夠一致,無法可靠地進行TAST。材料的條件也很重要。零件清潔度,比例或生銹對參數組有影響,因為您設置了電壓變化所需的標準。因此,由于金屬上的氧化皮或鐵銹而在負Y上的2%電壓變化將導致TAST的不一致特性。

由于機器人必須焊接以跟蹤,因此TAST也無法進行干運行。粘性同樣存在問題,因為當你越過大頭釘時,伸出的東西會發生變化,因此機器人會失去跟蹤,直到它從定位焊縫的另一側出來。

想象像相機一樣的2D視覺。它在撞擊弧之前獲取理想部件的參考圖像,并將參考圖像與每個新的后續部件匹配 - 檢測任何偏移并調整焊接路徑。它僅提供黑白圖像,其中圖像位于其表面上。2D不能確定高度或深度,并且不被認為是焊縫跟蹤的可靠過程。

V型接頭和搭接接頭等接頭對于2D Vision來說非常成問題,因為它無法確定這些類型焊接接頭的深度。像鋁這樣的光澤材料對于2D系統也是有問題的。通常,2D用于識別部件而不是跟蹤。它是一種基于視覺的系統,因此外部光線干擾對光學元件的性能至關重要。此外,相機鏡頭對焊接飛濺和弧光的損壞很敏感。

觸覺是一種接觸材料的物理接觸探針。觸覺通常用于硬自動化和一些激光釬焊應用,而不是用于6軸機器人的焊縫跟蹤應用。它在焊接接頭內部安裝一個尖端或探針,并檢測與其接觸的邊緣和原始源的偏差,并相應地調整它的十字滑塊,以便在焊縫上正確定位。

觸覺焊縫跟蹤具有非常簡單的操作功能,可應用于各種過程,包括子弧、開弧和釬焊,這使其成為一種非常通用的焊縫跟蹤形式。觸覺也不受任何材料的限制,因此您可以觸摸接縫,從不銹鋼到鋁材料,不會對系統產生任何影響。

維護是保持觸覺跟蹤系統正常工作的重要部分。由于尖端與接合表面持續接觸,因此部件的磨損經常發生在觸覺系統中。當其尖端磨損并變短時,它會使你的焊接工具向前靠近接頭,這會導致焊接不良或完全損壞割炬的前端。檢查探頭是否磨損非常重要,以確保探頭正確脫離割炬,以獲得高質量的焊接。

觸覺解決方案比非接觸式解決方案,應更頻繁地檢查和維護的其他項目,如焊接飛濺和電纜管理等條件。

觸覺焊縫跟蹤解決方案也不適用于釘焊接。如同通常所推薦的那樣,釘可以將探針提升到定位焊上并沿相同的方向引導電弧,而不是讓焊炬焊接通過大頭釘。

觸覺焊縫跟蹤也不適用自適應。這些類型的系統遵循關節線,并且不考慮因工具而導致的不匹配或間隙尺寸。面積計算也是不可能的。一個觸覺探針將鎖定在一個凹槽中,并以極少的偏差跟隨它。凹槽中的足夠大的變化或足夠大的點焊可以使探針脫離其所需的軌道。

像對接焊縫這樣的焊接型材難以在沒有間隙的情況下進行觸覺焊縫跟蹤。非線性焊接迫使探頭沿一個方向急劇移動對觸覺接縫跟蹤應用來說并不理想;它適用于大型圓柱焊接或管道焊接。

行進速度是觸覺焊縫跟蹤的另一個限制,因為它通常以較低的速度移動,這會減慢您的周期時間。

比較觸覺與基于視覺的焊縫跟蹤是一個基于接觸的方法和另一個非接觸的問題。雖然觸覺焊縫跟蹤是一種機械設置,但它通常是較低的前期資本投資,開放式和次級弧應用中的觸覺式跟蹤系統需要更多的維護,因為它是一種機械過程,長期可以使其成為一種成本效益較低的解決方案。測量體的靈敏度和元件的持續磨損。

3D激光焊縫跟蹤系統也稱為光學或視覺接縫跟蹤,使用激光三角測量原理。激光焊縫跟蹤系統能夠在硬件自動化和機器人系統上使用,并且可以使用正確的軟件包。

從概念上講,激光焊縫跟蹤涉及從設備射出的激光束,撞擊表面,從表面反射,反彈回傳感器,并且傳感器拾取光束撞擊的位置。因此,通過激光焊縫跟蹤,傳感器可以知道激光發射器與相機上的傳感器之間的距離,從而可以對其彈回的材料進行三角測量。

從本質上講,您可以獲得關節的Z(高度)和Y(橫向)的圖像,因此傳感器知道它從遠離傳感器光線的X(距離)尺寸反彈的圖像,以及它的特征在Y方向的視野中選擇是正的還是負的。

激光焊縫跟蹤不知道X方向或部件的長度。這就是您將設備與控制系統配合使用的原因,控制系統定義了X值 - 稱為校準的過程。校準后,焊縫跟蹤系統會在整個焊接過程中識別X,Y和Z位置。

焊接過程的任何焊縫跟蹤解決方案都會增加周期時間,但激光焊縫跟蹤增加的周期時間最少 - 通常每次掃描的焊接周期大約為四分之一秒。它也可以移動最快。光學跟蹤可以達到每分鐘200英寸,因此如果需要高行進速度,它不會限制機器人或龍門架速度。激光焊縫跟蹤也可用于焊接之外的過程,如涂膠、噴涂和打磨等。

激光比TAST具有獨特的優勢,因為它允許設備在部件上干燥運行或離線查看。由于跟蹤僅基于部件的成像,因此諸如生銹、刻度或甚至大頭釘之類的材料不一致對激光焊縫跟蹤幾乎沒有影響。

激光焊縫跟蹤的間隙是一個限制。行進方向是另一個考慮因素,因為傳感器必須始終引導焊接路徑。這可能導致機器人到達問題、割炬角度問題,并且必須仔細考慮部件的工具和設計。

通常,激光焊縫跟蹤唯一難以適用的是有光澤的材料。原因在于,無論何時從材料發射激光,它都必須反射。考慮不同的焊接接頭類型以及它們如何根據材料反射激光束。在膝關節中,它直接反射回來。如果它是一個V型關節,它不僅會反射直背,而且會反射它所反射的相反角度 - 幾乎就像一個迪斯科球。在這些情況下,傳感器很難確定哪個光束反射回來是正確的光束。你有很多假光束回來,它看起來像一個十字準線,因為你得到了很多反射。

激光焊縫跟蹤無法充分跟蹤鋁合金金剛石板角焊縫等材料 - 接頭組合。其他組合,例如帶有鏡面拋光的不銹鋼內角,同樣是非常困難的表面和接縫軌道的接頭。雖然可以使用光學系統跟蹤這些組合,但需要特別熟悉激光縫跟蹤傳感器才能重復這樣做。

注:內容來源于互聯網